Moulage par Injection Plastique

Réduire le recours à des prototypes physiques coûteux, éviter l’apparition de défauts de moulage et accélérer la commercialisation de produits innovants grâce aux outils de simulation d’injection des matières plastiques.

ACCES RAPIDE

Retour sur le Club Utilisateurs Moldflow organisé chaque année par Aplicit.

Moldflow

Simulez l’injection des matières plastiques. Validez et optimisez vos pièces plastiques, vos outillages et votre processus d’injection. Dans le monde entier, des entreprises utilisent Moldflow pour réduire le recours à des prototypes physiques coûteux, éviter l’apparition de défauts de moulage et accélérer la commercialisation de produits innovants.

Voyons ensemble les fonctionnalités que propose Moldflow et font de lui l’outil ultime de l’injection plastique.

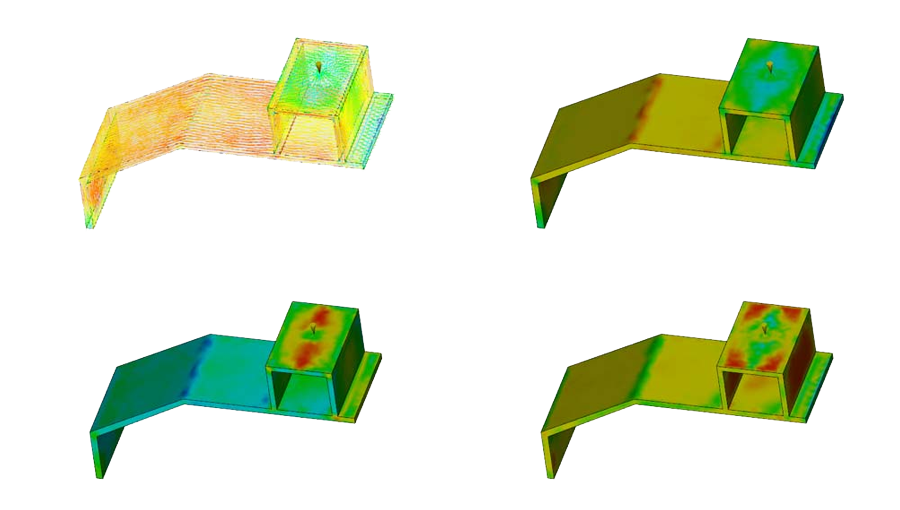

Traçabilité des défauts de surface

Visualisez la trajectoire d’écoulement du polymère pour identifier les conditions susceptibles de provoquer des défauts de surface sur la pièce. Identifiez le point d’injection par lequel les particules de fluide sont entrées, la distance parcourue par ces particules avant de geler et la trajectoire prise à travers une géométrie complexe.

Chauffage par induction

Simulez le chauffage rapide des composants magnétiques dans le moule par induction électromagnétique pour obtenir une finition de surface de haute qualité sans ligne de soudure visible.

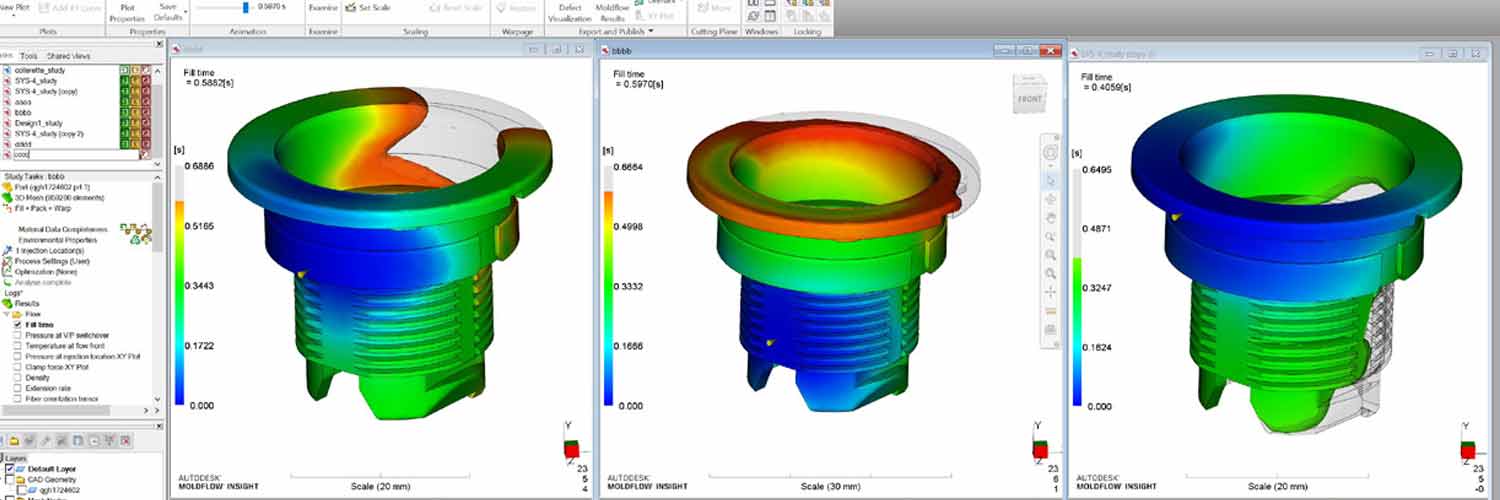

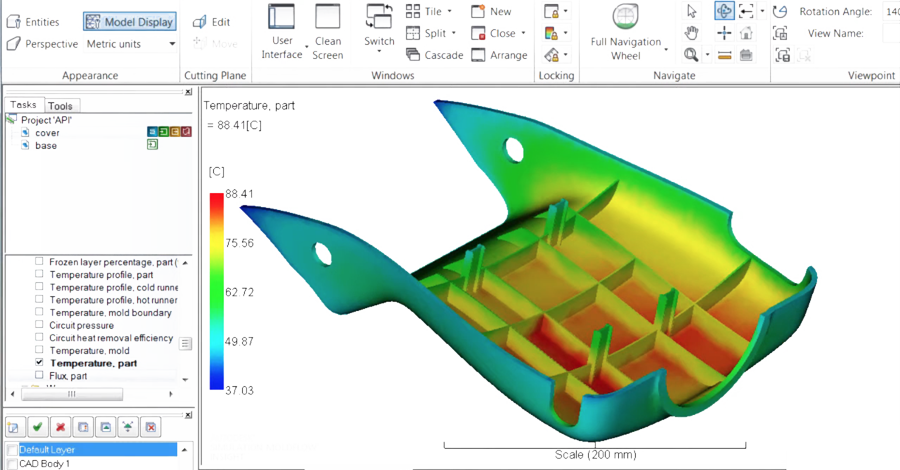

Vues prises dans Moldflow Insight

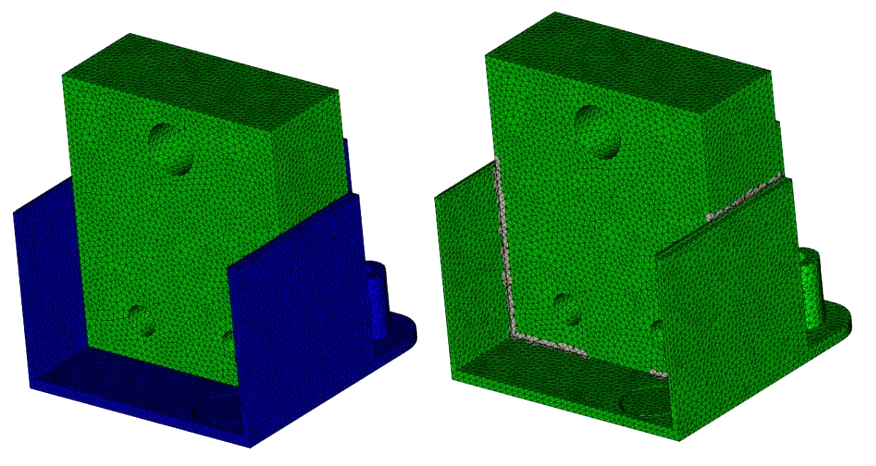

Maillage 3D dans Moldflow Insight

Ouverture contrôlée des busettes

Améliorez la qualité des finitions de surfaces avec l’ouverture et la fermeture des busettes à vitesse contrôlée, combinées avec des busettes séquentielles. Prévoyez les effets des busettes à ouverture lente pour éviter les effets d’hésitation et les défauts de surface.

Moulage par injection des thermoplastiques

Simulez et évaluez l’intégralité de votre processus de conception et de moulage en analysant différentes variables issues d’une vaste base de données de matières thermoplastiques et d’une gamme étendue de résultats d’analyse.

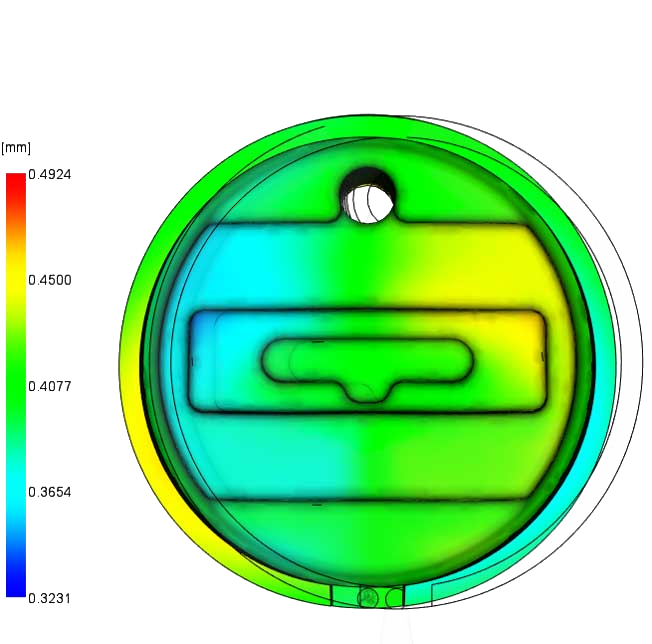

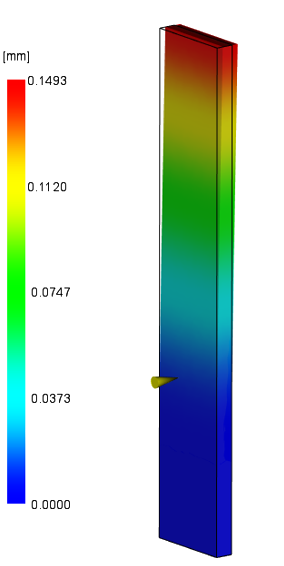

Retrait et gauchissement

Simulez le gauchissement de la pièce fabriquée pour assurer un produit final adapté et fonctionnel. Obtenez des modèles précisément compensés pour l’outillage ou pour des modifications ultérieures de la géométrie. En cas de retrait et de gauchissement excessifs, vous pouvez facilement isoler la cause sous-jacente du gauchissement (retrait différentiel dans la pièce, déséquilibres de refroidissement des moules ou orientation des matériaux) et ainsi étudier les solutions et les actions ciblées qui permettront de résoudre le problème. La base de données Moldflow contient des données spécifiques à chaque catégorie pour garantir un niveau de précision des prévisions optimal.

Refroidissement des moules

Utilisez des techniques et des dispositions de refroidissement avancées, notamment le conformal cooling et les calculs de chaleur transitoire. Tirez parti de la disposition des canaux de refroidissement et du processus de refroidissement pour créer des produits de haute qualité avec des cycles courts. Simulez des technologies de refroidissement avancées, comme le chauffage et le refroidissement rapides ou le conformal cooling. Evaluez l’impact de matériaux hautement conducteurs, d’éléments de chauffage et de caloducs sur la durée du cycle et la qualité du produit.

Compensation du retrait dans Moldflow

Orientation dans Moldflow

Meilleur emplacement des points d’injection

Réduisez ou éliminez de nombreux problèmes et défauts de production en sélectionnant l’emplacement des points d’injection approprié. Pour des conceptions plus complexes, utilisez l’analyse d’adéquation des seuils d’injection Moldflow pour déterminer l’emplacement optimal des points d’injection parmi une plage d’emplacements conseillés. La façon dont le polymère de plastique fondu s’écoule dans un moule peut avoir des conséquences importantes sur la qualité d’une pièce. Utilisez l’outil Aperçu du remplissage pour tester différents emplacements de points d’injection et obtenir un aperçu du remplissage du moule.

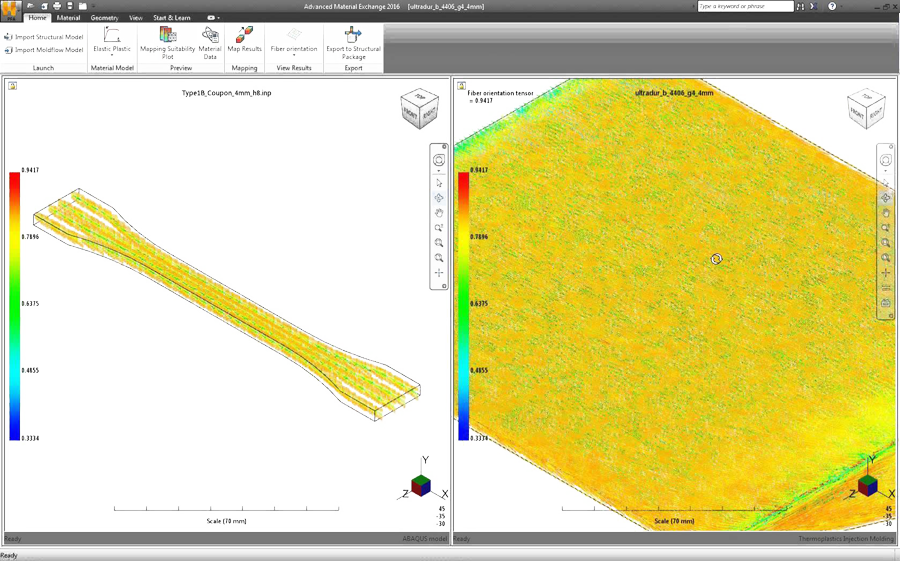

Orientation des fibres

Calculez et évaluez l’orientation des fibres, la forme fabriquée et les propriétés de structure de votre pièce. Vous pouvez également exporter l’orientation des fibres et les résultats mécaniques vers un module d’analyse de structure externe pour étudier plus en détail la résistance de la pièce finie.

Thermoplastiques et plastiques thermodurcissables

Comparez les propriétés de différentes matières plastiques et obtenez des recommandations en termes de moulage et de conditions de traitement, quels que soient les matériaux sélectionnés. Les thermoplastiques et les thermodurcissables sont les deux principaux types de plastiques utilisés dans le domaine de la fabrication. Ils possèdent des propriétés distinctes et sont adaptés à différentes applications.

Défauts de moulage

Simulez la manière dont les pièces sont remplies dès les premières phases du processus de conception pour réduire les défauts de moulage, le réoutilllage et les modifications de conception. Identifiez les endroits où des défauts vont se produire et la façon dont vous pouvez modifier votre conception ou les conditions de moulage pour les réduire ou les éliminer.

Avec l’aide du logiciel de simulation d’injection plastique Moldflow Adviser, couplé au calcul de structures Autodesk Simulation Mechanical, la société Europlastiques a conçu une barquette aux parois ultra-minces, réduisant le poids de 28,5%. Plus de dix millions d’exemplaires de ce contenant ont été injectés à ce jour.

Visualisation dans VRED

Propriétés des matériaux fabriqués

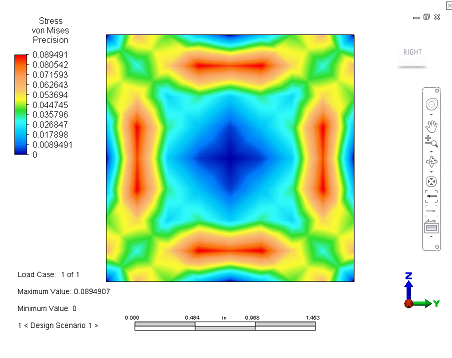

Effectuez des tests d’analyse de structure pour vérifier les charges critiques. Le processus de moulage par injection affecte les propriétés de structure du produit (notamment les lignes de soudure, l’orientation des fibres et l’orientation de la matière). Si le produit est soumis à un cas de charge critique, vous pouvez effectuer un test d’analyse de structure dans le processus de moulage par injection pour l’inclure dans l’analyse.

Visualisation des défauts

Simulez le processus de moulage par injection pour comprendre comment la géométrie des pièces, l’emplacement des points d’injection et le processus de moulage affectent les défauts visuels (comme la position des lignes de soudure et la visibilité des retassures) après retrait et gauchissement des pièces. Optimisez la position des points d’injection, la géométrie des pièces et le processus de moulage pour réduire les défauts dans les zones les plus visibles. Vous pouvez exporter la position et la profondeur des retassures au format .fbx afin de les examiner en détail dans des logiciels tels que Showcase et VRED.

De la conception à la pièce

Avec Moldflow, vous pouvez imaginer, concevoir et créer l’intégralité de votre processus de moulage à l’aide des logiciels Moldflow Design, Moldflow Adviser et Moldflow Insight. Les produits Moldflow vous offrent les outils nécessaires pour transformer vos idées de conception en pièces fabriquées.

Injection bi-matières

Simulez le processus de deux injections séquentielles (ou matières), visualisez l’impact sur leur comportement relatif et analysez le processus de surmoulage. Dans le cadre de l’injection bi-matières, différentes versions colorées de la même matière ou deux matières entièrement différentes sont injectées dans le moule. De cette façon, une même pièce peut être présentée avec plusieurs couleurs ou des matières différentes. Utilisez le logiciel pour évaluer le gauchissement, les répartitions de température relative des matières et l’effet d’insertions plastiques ou métalliques.

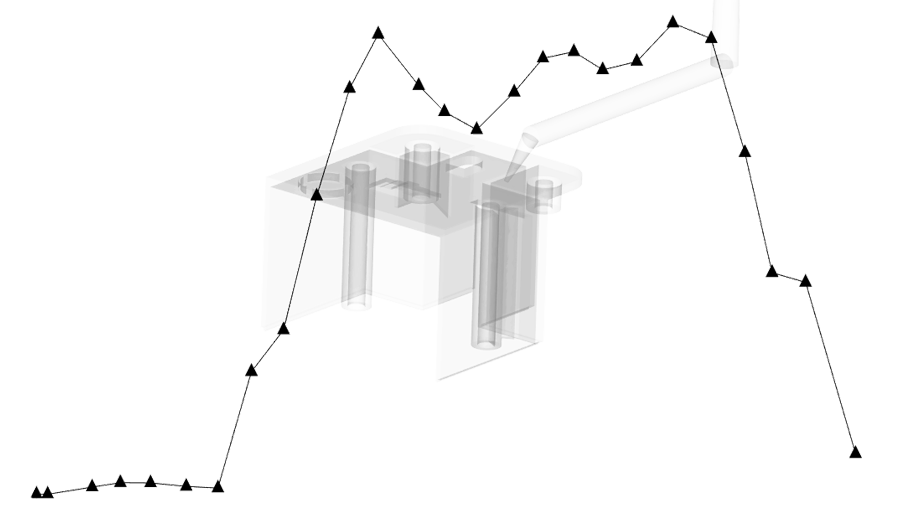

Renseignement d'un profil de vitesse d'injection dans Moldflow.

Etude de perceuse dans Moldflow.

Biréfringence

Utilisez le logiciel Moldflow pour réduire les problèmes de qualité optique, comme le flou ou les images doubles. Différents facteurs influencent la biréfringence, y compris le matériau, la conception du moule et les conditions de moulage. Anticipez les problèmes de performances optiques dans les plastiques.

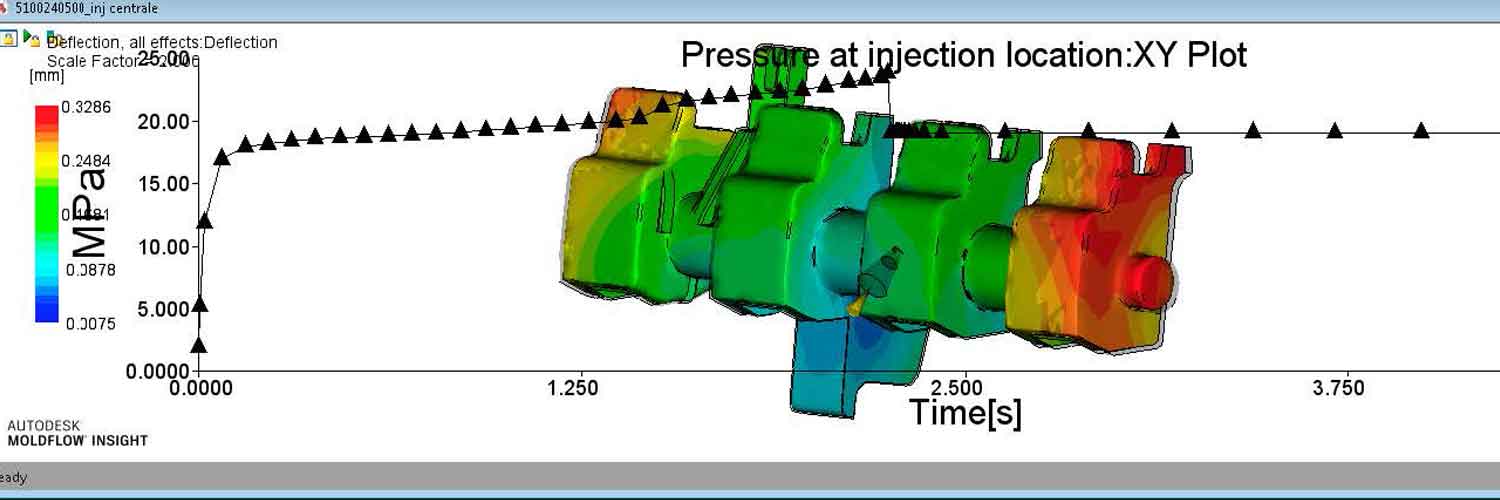

Déplacements de noyaux unidirectionnels

Simulez la déflexion des noyaux unidirectionnelle sur les pièces avec des insertions. Examinez la différence de pression autour du noyau susceptible d’entraîner la déflexion du noyau et utilisez une contrainte unidirectionnelle pour faciliter votre analyse.

Exporter les résultats vers un module de structure

Transférez les données Moldflow vers des projets Helius PFA et bénéficiez ainsi d’une analyse de structure composite détaillée. Mappez les propriétés des matières et l’orientation des fibres de votre simulation Moldflow avec un module de structure. Helius PFA utilise les résultats pour prévoir la non-linéarité des matériaux et la réponse en matière de structure. L’exportation des données de simulation « telles que fabriquées » de Moldflow permet d’effectuer une vérification plus réaliste de votre pièce moulée par injection dès les premières phases du cycle de conception.

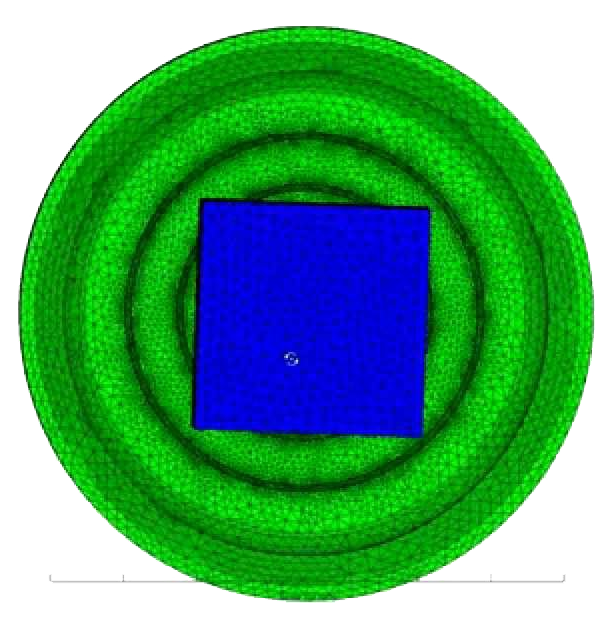

Equilibrage des canaux d’alimentation

Vérifiez le remplissage dans les moules à plusieurs empreintes et familles en même temps et avec la même pression. Le processus d’équilibrage des canaux d’alimentation optimise le diamètre des canaux d’alimentation pour chaque segment afin d’équilibrer les répartitions de remplissage et de pression dans toutes les empreintes du moule.

Structure dans Helius PFA.

Analyse Core Shift dans Moldflow.

Plan d’expérience

Déterminez la stabilité de votre processus de fabrication et identifiez les principaux facteurs qui influencent les défauts de vos produits ou les limites du moulage machine. Utilisez l’analyse DOE pour déterminer les variables du processus d’entrée, telles que la température du moule ou le temps d’injection, qui peuvent avoir une incidence sur la qualité de la pièce.

Etude paramétrique

Effectuez une série d’analyses pour étudier et optimiser les processus de moulage en fonction de paramètres de qualité que vous avez définis. Utilisez l’étude paramétrique pour modifier un ou plusieurs paramètres de moulage d’une valeur spécifiée, puis visualisez l’effet de la modification du paramètre sur la qualité de la pièce. L’étude paramétrique est un moyen intuitif de déterminer les paramètres de moulage qui peuvent vous permettre de répondre à vos objectifs en matière de qualité.

Moulage par injection microcellulaire 3D

Simulez le moulage par injection microcellulaire avec des maillages 3D. Outre le modèle de densité de nucléation constante par défaut, un modèle de nucléation de bulle classique ajusté a été ajouté à tous les types de maillage pour offrir une option de calcul supplémentaire.

Moulage par injection assistée gaz

Simulez le processus de moulage par injection assistée gaz pour améliorer la position de l’entrée de gaz, le délai, le profil de pression et le temps de conditionnement afin d’optimiser la pénétration du gaz.

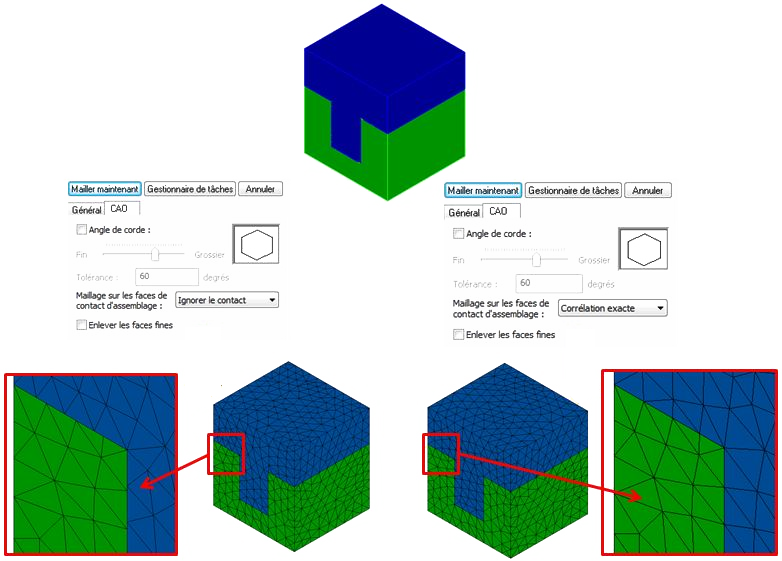

Moldflow : coudre les interfaces de contact pour les modèles multi composants avec des zones de contact.

Injection-compression dans Moldflow.

Validation de la fabrication optimisée

Validez le processus de fabrication des composants optimisés. Déterminez si les composants peuvent être fabriqués et répondre aux spécifications dimensionnelles et fonctionnelles. Le logiciel Moldflow fournit des informations extrêmement précises qui permettent d’évaluer le processus de fabrication d’un composant plastique optimisé.

Moulage par compression et par injection-compression avec 3D

Créez des pièces de qualité pour des applications spécifiques qui ne sont pas traitées par les techniques conventionnelles de moulage par injection. Utilisez le moulage par compression pour produire les pièces de très grande taille qui sont difficiles à mouler. Recourez au moulage par injection-compression pour la fabrication de pièces plus petites à faible contrainte, comme les objectifs en plastique.

Insertions de pièce orthotrope

Simulez les insertions de fibres continues constituées de matériaux composites ou de bois et analysez les défauts des pièces surmoulées. Dans l’industrie automobile par exemple, il arrive que des matériaux anisotropes, comme le bois ou des matières composites à fibres continues, soient surmoulés. Dans ce cas, la simulation permet d’afficher la déformation finale de la pièce surmoulée.

Simulation de moulage par bi-injection

Simulez l’injection de deux matériaux dans une empreinte pendant un cycle de moulage pour déterminer la répartition et l’emplacement relatifs des deux matériaux. Ces matériaux peuvent être différents ou il peut s’agir du même matériau avec différents colorants. Créez des pièces décoratives avec un léger contour entre les deux couleurs et déterminez si la pièce respecte les spécifications requises. Simulez les modèles de remplissage pour obtenir le volume, la répartition et les poids relatifs désirés des deux matières.

Sélection du niveau de maillage sur Moldflow ADVISER.

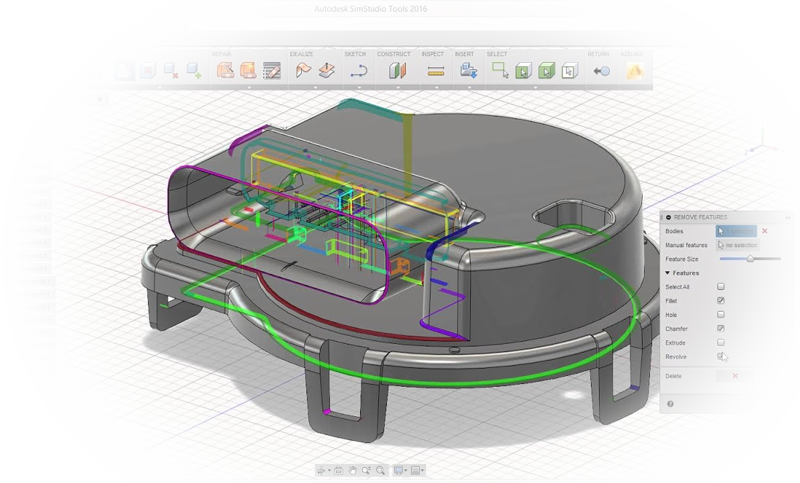

Optimisation de la géométrie dans SimStudio.

Encapsulation de circuits intégrés

Simulez le processus d’encapsulation de circuits intégrés. Observez le remplissage du moule et le processus de cuisson de la résine, et tenez compte de la déformation des fils de métallisation et des pattes de puce découlant du processus de remplissage.

Outils SimStudio pour Moldflow

Simplifiez et modifiez rapidement votre géométrie pour la simuler dans Moldflow. Les outils SimStudio prennent en charge divers formats de fichier CAO. Ils se révèlent aussi très utiles pour simplifier rapidement les modèles, éliminer les détails inutiles, effectuer des réparations de base ou encore apporter des modifications de conception, autant d’atouts qui vous permettent d’envisager d’autres idées de conception en un temps record.

Productivité liée aux opérations de maillage

Créez, réparez et affinez facilement les maillages grâce aux nouvelles fonctions du navigateur de diagnostic en matière de sélection des maillages et d’aperçu des noeuds lors du remaillage.

Options de résolution flexibles dans le Cloud

Utilisez Moldflow Flex pour effectuer la résolution localement ou dans le Cloud tout en continuant votre travail. Effectuez les opérations de simulation de votre choix, en fonction de vos besoins. Si vous testez la configuration d’une analyse, utilisez vos ressources locales pour reproduire et optimiser votre configuration. Lorsque vous êtes prêt à lancer une simulation plus longue et nécessitant davantage de calculs, utilisez la puissance du Cloud et libérez des ressources locales pour d’autres tâches.

Maillage symétrique dans Moldflow.

Etude de convergence de maillage

Rapide et facile à utiliser

Le traitement Simulation Moldflow est rapide et précis, et inclut des assistants Adviser dynamiques en temps réel qui vous aident à prendre de meilleures décisions en matière de conception.

Flexibilité du maillage

Vous disposez de plusieurs options pour représenter le produit. Le maillage fibre neutre et la technologie Dual Domain brevetée de Moldflow sont conseillés pour représenter les pièces de grande taille à parois fines, tandis qu’un maillage 3D convient mieux pour représenter des pièces plus volumineuses.

Bases de données de matériaux

Appuyez-vous sur des bases de données de matériaux complètes pour choisir plus précisément des matériaux pour les simulations de moulage par injection. Plusieurs bases de données fournies contiennent les caractéristiques des polymères thermoplastiques, ainsi que d’autres paramètres tels que les liquides de refroidissement, les matériaux de moule et les machines de moulage par injection. Les bases de données sont mises à jour en continu et contiennent plus de 9 500 plastiques caractérisés pour la simulation de moules par injection.

Résolutions simultanées

Les solveurs Moldflow Insight peuvent exécuter jusqu’à trois analyses simultanément, ce qui vous permet d’analyser plusieurs résultats à la fois. Votre équipe peut aussi gagner en productivité puisque trois personnes peuvent exécuter des analyses en même temps.

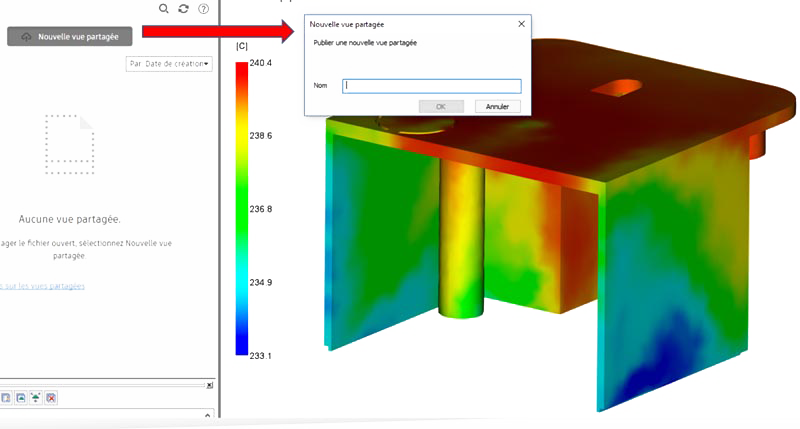

Vue partagée dans Moldflow Insight.

Automatisation et scripts grâce aux API.

API (interface de programmation d’applications)

Rationalisez vos processus de simulation et créez des outils personnalisés pour réduire les tâches répétitives ou générer des workflows personnalisés.

Rapports d’analyse

Générez, partagez et communiquez facilement les résultats de votre analyse Moldflow avec les membres de votre équipe et vos collaborateurs (en interne et en externe). Utilisez le générateur de rapports pour créer des modèles de rapports au format HTML, Microsoft Word et Microsoft PowerPoint et les personnaliser avec des notes, des images et des animations. Envoyez les fichiers d’étude à importer ou les fichiers de projet à ouvrir, ou bien sélectionnez les résultats que vous souhaitez partager et exportez-les sous forme d’un fichier de résultats Moldflow.

Intégration aux produits Simulation

Le logiciel Moldflow s’intègre à d’autres produits Autodesk, notamment Simulation Mechanical, CFD, Showcase, VRED, Vault PDM et les outils SimStudio.

Interopérabilité

Importez des modèles CAO natifs, des conversions CAO et des fichiers neutres directement dans Moldflow, quel que soit le système de CAO utilisé pour les créer. Vous pouvez également importer des maillages à partir de différents outils de FEA, puis exporter les résultats d’analyse afin de les utiliser dans des programmes d’analyse de structure. Utilisez plusieurs fichiers natifs pour optimiser la conception.

Témoignages

Nos Clients s'expriment sur les actions menées en collaboration avec Aplicit.

Formez-vous dans nos centres, en entreprise, en inter-entreprises ou à distance.

Nos formations Simulation

Nous proposons également des formations dans le domaine de la simulation. Nos formations peuvent être adaptées à vos besoins, à vos connaissances, pour être les plus optimales pour vous.

Que vous désiriez une formation sur un logiciel de simulation numérique ou de calcul, n’hésitez pas à nous contacter pour en discuter. Toutes nos formations ci-dessous.