Airbus mise sur la bio-inspiration et l’impression 3D pour alléger l’habitacle de ses avions

A l'occasion d'une conférence organisée par Autodesk, Airbus a levé le voile sur un projet mené en collaboration avec l'éditeur de logiciel. Les deux entreprises ont utilisé des algorithmes inspirés de la croissance osseuse et des techniques d'impression 3D pour diminuer de 45 % le poids d'une cloison d'un A320.

A bord d'un avion, les voyageurs portent sans doute très peu d'attention à la cloison qui sépare la cabine passager du "galley", l'office dans lequel travaille le personnel de cabine, situé à l'arrière de l'appareil. Ce n'est pas le cas des constructeurs aéronautiques, pour qui cette cloison représente à la fois de la masse et un véritable casse-tête d'ingénierie.

En effet, comme tous les autres composants d'un appareil, cette cloison doit être la plus légère et la moins encombrante possible. Pourtant, elle doit également être robuste afin de supporter le poids des hôtesses et des stewards qui, lors du décollage et de l'atterrissage, s'assoient sur les deux strapontins adossés à cette paroi.

Pour relever ce défi, l'avionneur Airbus s'est associé au cabinet The Living, adepte de la bio-inspiration et détenu par l'éditeur de logiciel Autodesk, afin de repenser la conception de la cloison. Les résultats de cette collaboration ont été dévoilés pour la première fois mardi 1er décembre à Las Vegas, à l'occasion de la conférence Autodesk University.

Des algorithmes bio-inspirés pour optimiser la conception

Grâce aux techniques d'impression 3D et à des algorithmes inspirés de la structure cellulaire et de la croissance osseuse, les équipes ont réussi à mettre au point une cloison, dite bionique, 45 % plus légère (soit 30 kilos en moins) que la version actuellement utilisée dans les Airbus A320 . D'après le constructeur, si l'on applique à la cabine entière d'un A320 et aux backlogs en cours, cette nouvelle façon de concevoir devrait lui permettre d'émettre 465 000 tonnes métriques de CO2 en moins par an, soit l'équivalent annuel de 96 000 voitures en moins sur la route.

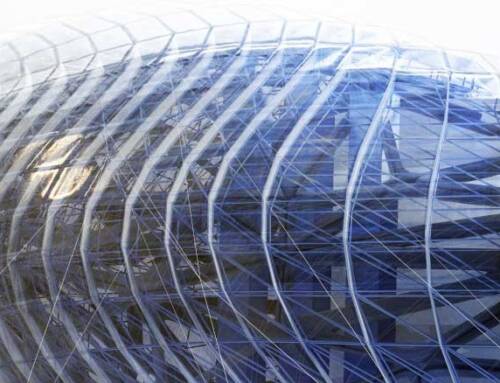

Grâce aux algorithmes bio-inspirés, le logiciel utilisé a été capable de générer des dizaines de milliers d'itérations afin de trouver la bonne configuration selon les contraintes établies. On parle alors de conception "générative". La cloison bionique, qui sera testée en vol dès 2016, repose sur un assemblage de 116 pièces imprimées dans un alliage d'aluminium, de magnésium et de scandium baptisé Scalmalloy et mis au point par APWorks, une filiale d'Airbus spécialisée dans l'impression 3D et les matériaux de pointe. Spécialement conçu pour l'impression 3D, cet alliage métallique offre d'excellentes propriétés mécaniques et une forte capacité d'extension. C'est la première fois qu'il est utilisé à grande échelle, à l'intérieur d'un composant aéronautique.

Pour réduire ses coûts, Airbus n'hésite pas à faire preuve d'imagination. L'avionneur européen a également fait parler de lui cette semaine grâce à un brevet incroyable qui consiste à créer une cabine amovible. Ce module détachable de l'avion permettrait de limiter « le temps au sol de l'avion à la préparation de l'appareil, comme le remplissage des réservoirs de kérosène, et non plus au temps d'installation des passagers. Cela représenterait une diminution conséquente du "turn-time" », détaillent nos confrères d'Usine Nouvelle.

L'un des défis pour les ingénieurs d'Airbus restera toutefois de certifier ces innovations auprès des autorités de sécurité aérienne avant de pouvoir les mettre en service.

Article écrit par JULIETTE RAYNAL PUBLIÉ LE 02/12/2015 À 17H00, paru sur http://www.industrie-techno.com/airbus-mise-sur-la-bio-inspiration-et-l-impression-3d-pour-alleger-l-habitacle-de-ses-avions.41451

Laisser un commentaire