Fusion 360 : optimisation des lattice pour l’impression 3D

L’impression 3D ne donne aucune limite à la création des pièces. Ce procédé permet de respecter exactement les critères esthétiques et mécaniques imposés par un client.

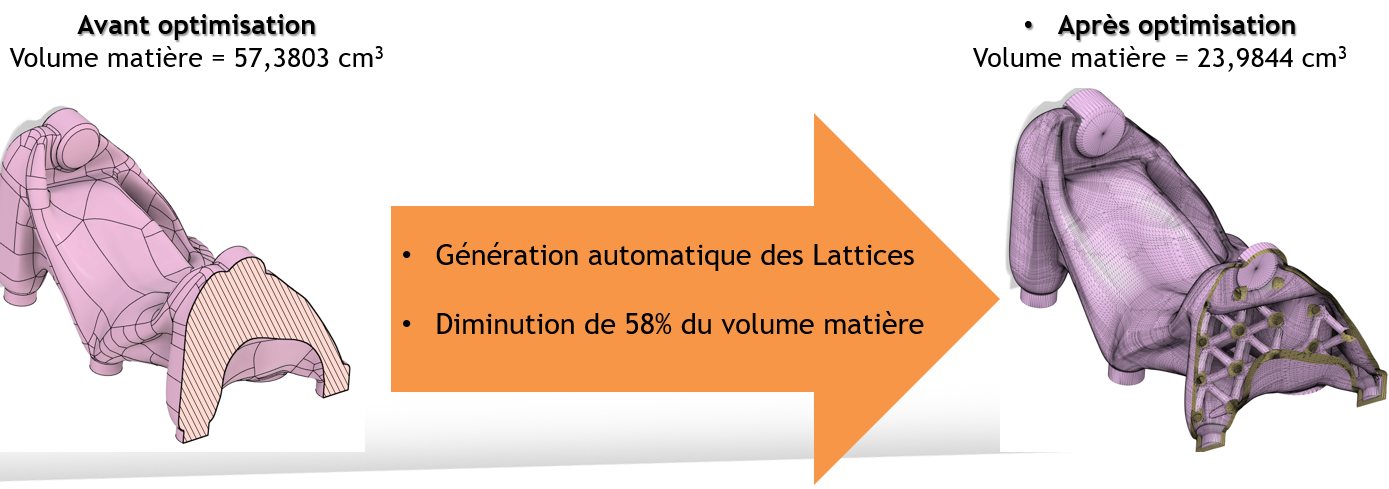

Cependant, la matière première qui permet de fabriquer les produits n’est pas gratuite. Peu importe le domaine, l’impression des pièces engrange un certain coût. Fusion permet de minimiser rapidement le volume de matière utilisé lors de la fabrication via les structures Lattices.

Dans ce cadre, qu’est-ce que l’optimisation par les structures lattices (ou treillis) ?

Cela consiste à évider le volume, pour le remplacer par des lattices (petites formes) dans le but de conserver les caractéristiques mécaniques de la pièce tout en réduisant drastiquement le volume utilisé pour l’impression :

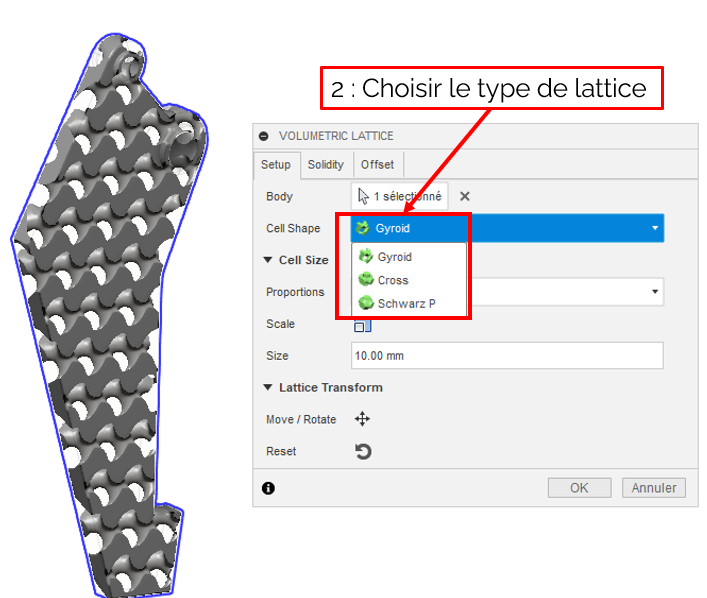

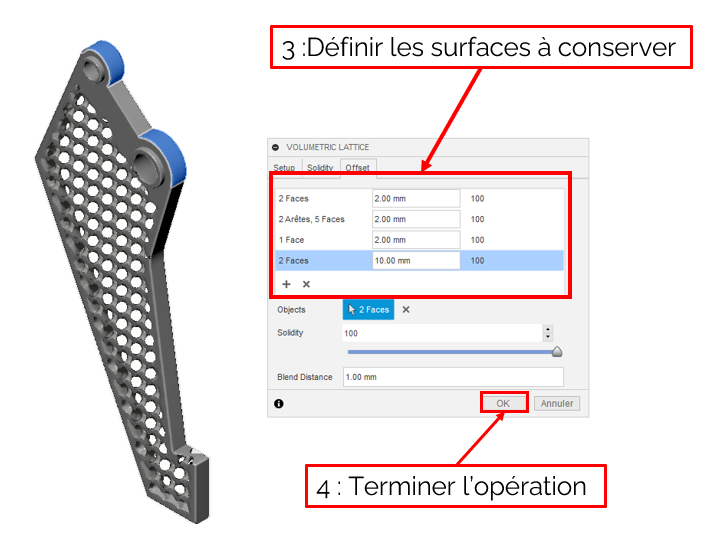

La génération de lattice sur fusion est possible en suivant cette méthodologie :

N’hésitez pas à nous contacter pour toute assistance ou demande technique sur Fusion 360.

Ces articles peuvent vous intéresser :