L’Impact de la Modélisation de la Buse Presse dans Moldflow

Dans le domaine de la fabrication de pièces plastiques injectées, la précision et l'efficacité du processus sont essentielles pour garantir la qualité du produit final. Un outil clé dans l'optimisation de ce processus est le logiciel Moldflow, largement reconnu pour ses capacités avancées de simulation d'injection. Parmi les nombreux facteurs influençant le résultat d'une simulation, la modélisation de la buse presse au bout du système d'alimentation joue un rôle crucial. Cette composante, souvent négligée, peut avoir un impact significatif sur la précision des résultats obtenus, influençant directement la qualité et la cohérence des pièces produites.

La buse presse, en tant que dernier maillon du système d'alimentation, régule le flux de matière fondue dans le moule. Une modélisation précise de cette partie du système permet de mieux prédire les comportements du matériau, les pressions nécessaires, et les potentiels défauts de fabrication. Sans une représentation adéquate de la buse presse, les simulations peuvent conduire à des imprécisions, affectant ainsi l'efficacité du processus de fabrication et augmentant les risques de défauts.

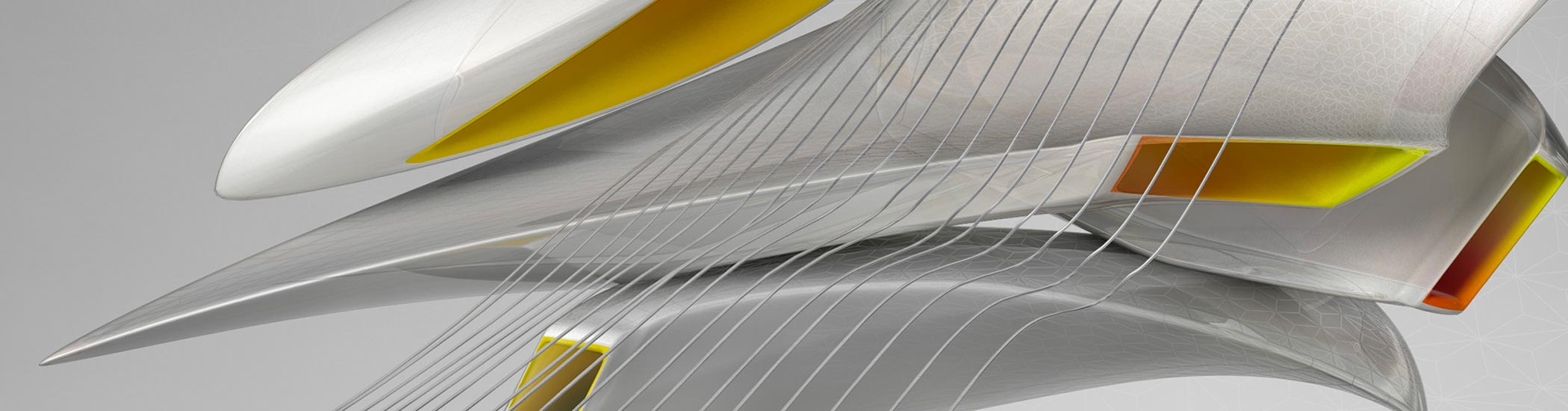

Vous trouverez ci-dessous un comparatif pour montrer l'impact entre une modélisation sans la buse et avec la buse :

Ici, on peut voir que le profil thermique du front d’écoulement est complètement différent avec la buse. La modélisation de cette dernière peut également impacter le calcul des pertes de charge en fonction de la matière utilisée. Pour plus de précision, contactez-nous au support.

Ces articles peuvent vous intéresser :